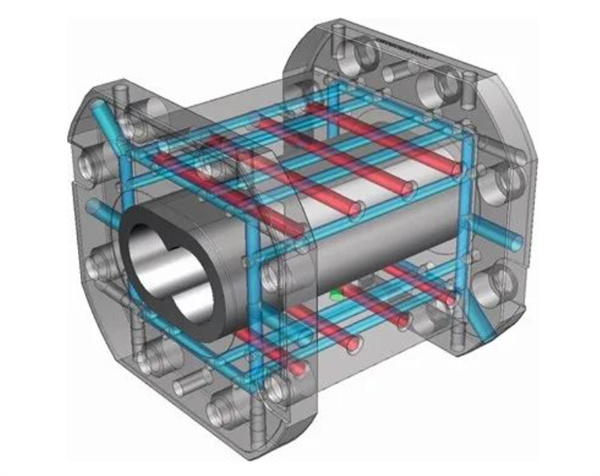

Section du canon de la machine à ouvrir

Certaines conceptions de barillet offrent la configuration unique des extrudeuses à double vis. Lorsque nous associerons chaque barillet à une configuration de vis appropriée, nous procéderons à une étude générale et plus approfondie de chacun de ces types de barillets pour un fonctionnement unitaire spécifique à cette partie de l'extrudeuse.

Chaque section de canon possède un canal en forme de 8 à travers lequel passe l'arbre à vis. Le baril ouvert comporte des canaux externes pour permettre l'alimentation ou l'évacuation de substances volatiles. Ces modèles de barils ouverts peuvent être utilisés pour l’alimentation et l’évacuation, et peuvent être placés n’importe où dans l’ensemble de la combinaison de barils.

Alimentation

Évidemment, le matériau doit être introduit dans l’extrudeuse pour commencer à mélanger. Le baril d'alimentation est un baril ouvert conçu pour avoir une ouverture en haut du baril à travers laquelle le matériau est alimenté. La position la plus courante du tambour d'alimentation est la position 1, qui est le premier baril de la section de traitement. Le matériau granulaire et les particules s'écoulant librement sont mesurés à l'aide d'un alimentateur, leur permettant de tomber directement dans l'extrudeuse à travers le baril d'alimentation et d'atteindre la vis.

Les poudres à faible densité d'empilement posent souvent des problèmes, car l'air transporte souvent la poudre qui tombe. L'air qui s'échappe bloque le flux de poudre légère, réduisant ainsi la capacité de la poudre à se nourrir au débit requis.

Une option pour l'alimentation en poudre consiste à placer deux barils ouverts sur les deux premiers barils de l'extrudeuse. Dans ce réglage, la poudre est introduite dans le canon 2, permettant à l'air entraîné d'être évacué du canon 1. Cette configuration est appelée dispositif d'échappement arrière. L'évent arrière fournit un canal permettant à l'air d'être évacué de l'extrudeuse sans obstruer la goulotte d'alimentation. Grâce à l'élimination de l'air, la poudre peut être alimentée plus efficacement.

Une fois le polymère et les additifs introduits dans l'extrudeuse, ces solides sont transportés vers la zone de fusion, où le polymère est fondu et mélangé aux additifs. Les additifs peuvent également être introduits en aval de la zone de fusion à l'aide d'alimentations latérales.

Échappement

La section de tube ouverte peut également être utilisée pour l'échappement ; La vapeur volatile générée pendant le processus de mélange doit être évacuée avant que le polymère ne passe à travers la filière.

La position la plus évidente de l’orifice d’aspiration se situe vers l’extrémité de l’extrudeuse. Cet orifice d'échappement est généralement connecté à une pompe à vide pour garantir que toutes les substances volatiles transportées dans le polymère fondu sont éliminées avant de passer à travers la tête du moule. La vapeur ou le gaz résiduel dans la matière fondue peut conduire à une mauvaise qualité des particules, notamment à la formation de mousse et à une densité de tassement réduite, ce qui peut affecter l'effet de conditionnement des particules.

Section de canon fermée

La conception en coupe transversale la plus courante du canon est bien entendu un fût fermé. La partie cylindrique enveloppe complètement le polymère fondu sur les quatre côtés de l'extrudeuse, avec une seule ouverture en forme de 8 qui laisse passer le centre de la vis.

Une fois que le polymère et tous les autres additifs ont été entièrement introduits dans l'extrudeuse, le matériau passera à travers la section de transport, le polymère fondra et tous les additifs et polymères seront mélangés. Un fût fermé permet de contrôler la température de tous les côtés de l'extrudeuse, tandis qu'un fût ouvert comporte moins de radiateurs et de canaux de refroidissement.

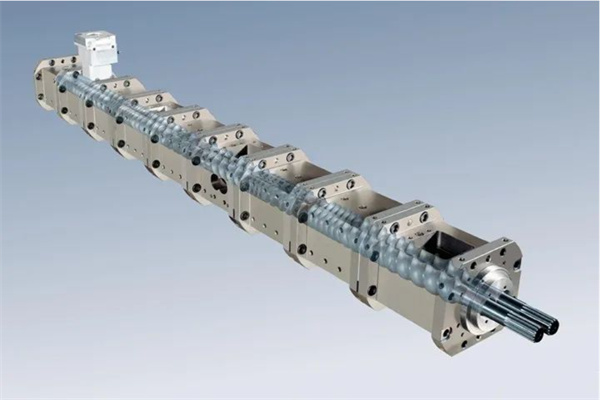

Assemblage du corps de l'extrudeuse

En règle générale, l'extrudeuse sera assemblée par le fabricant, avec une disposition de cylindre qui correspond à la configuration de processus requise. Dans la plupart des systèmes de mélange, l'extrudeuse dispose d'un fût d'alimentation ouvert dans le fût d'alimentation 1. Après cette section d'alimentation, plusieurs fûts fermés sont utilisés pour transporter des solides, faire fondre des polymères et mélanger des polymères fondus et des additifs.

Le cylindre combiné peut être situé dans le cylindre 4 ou 5 pour permettre l'alimentation latérale des additifs, suivi de plusieurs cylindres fermés pour continuer le mélange. L'orifice d'échappement sous vide est situé près de l'extrémité de l'extrudeuse, suivi de près par le dernier cylindre fermé devant la tête de filière. Un exemple d'assemblage du canon est visible sur la figure 3.

La longueur d'une extrudeuse est généralement exprimée comme le rapport longueur/diamètre de la vis (L/D). De cette façon, l'agrandissement de la section de traitement deviendra plus facile, car une petite extrudeuse avec un rapport L/D de 40 : 1 peut être agrandie en une extrudeuse avec un plus grand diamètre et une longueur L/D de 40 : 1.

Heure de publication : 04 avril 2023